异形外圆轮廓类零件如异形玻璃、凸轮轴等作为重要部件,广泛的应用于汽车、航空航天等领域中,其加工精度对于设备的性能起着至关重要的作用。该类零件普遍采用数控磨削加工以保证其精度。作为零件加工的最后一道工序,数控磨削的加工精度直接影响零件的加工质量。因此,高速高精数控磨削加工装备及工艺在机械加工领域中占有非常重要的地位。

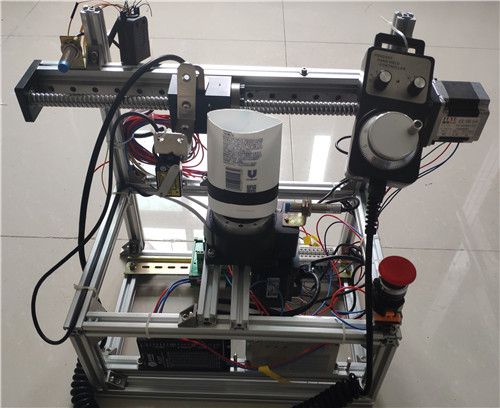

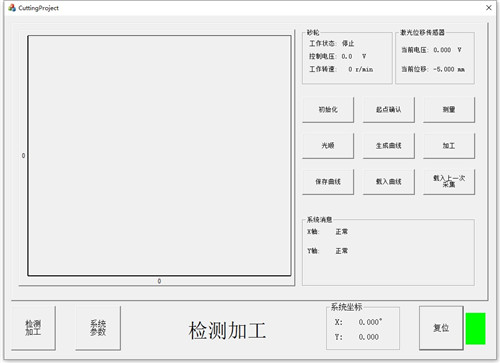

高速高精异形外圆轮廓自动重建与磨削系统,由数据采集模块、核心控制模块、运动控制模块和机械本体组成。数据采集模块采用高精度激光位移传感器,负责异形外圆轮廓数据采集,核心控制模块实现对采集的异形外圆轮廓数据进行滤波、光顺、偏置、插值,形成加工轨迹数据并发送到运动控制模块,由运动控制模块驱动机械本体完成异形外圆轮廓高速高精磨削加工。

目前,该项目已经通过实物样机模型测试完成核心功能的开发,下一步在改造数控磨床的基础上完成系统的开发与测试。

负责团队:福建江夏学院工业技术研究所。

技术特点和水平:

(1)自适应采集机制

核心控制模块能够根据数据采集模块实时反馈的采集数据自适应调整高精度激光位移传感器的位置,确保被采集点始终位于激光位移传感器有效测量范围内。

(2)高精度异形外圆轮廓自动重建技术

核心控制模块具有滤波、光顺功能,能够对异性外圆轮廓的采集数据进行预处理,降低轮廓数据采集误差,以保证加工轨迹曲线的精度。

(3)高速高精异形外圆轮廓磨削控制

核心控制模块具有高精度曲线偏置与样条插值功能,计算效率高、插值精度好,能够根据砂轮半径自动偏置曲线并生成磨削加工轨迹曲线。

应用领域:

(1)异形外圆轮廓仿形磨削

(2)零件安装角度找正

预期市场前景与效益:高速高精异形外圆轮廓自动重建与磨削系统的实施,能够促进异形外圆轮廓磨削加工自动化,提高异形外圆轮廓磨削加工效率和加工精度。

全部评论