本项目研究对象为消费类电子产品的电池丝印和FPC连接器。

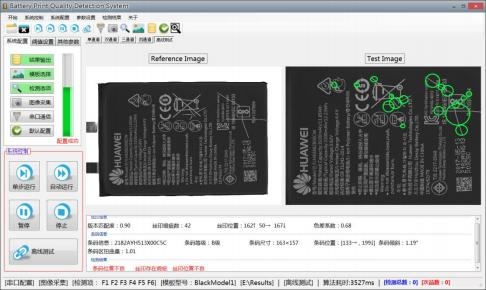

不同型号电池丝印具有字符类型(汉字、英文、韩文及数字等)、字符格式、插画内容、条码格式等差异。目前电芯丝印/条码受夹具、设备、人员等相关因素影响导致印刷缺陷,丝印/条码缺陷类型主要分为:条码缺损/扭曲/歪斜/模糊/重影/脏污/色差、丝印缺损/歪斜/模糊/重影/脏污/色差、丝印与条码信息不匹配、条码尺寸及条码/丝印位置不符合规格要求等。现主要依靠人工检测,存在低效率、高成本、主观判断性强等问题。本检测系统利用机器视觉、图像处理方法对电芯丝印/条码的常见外观缺陷、尺寸测量及位置状态进行检测并标记输出,并开发了相应检测软件,后期可植入不同算法,适用于任何型号的电芯。电池丝印检测如下:

图 1 电池丝印检测系统软件界面及输出结果

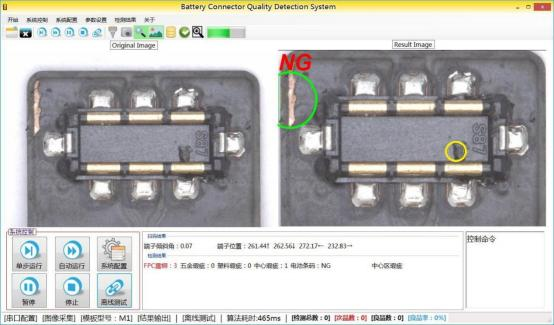

FPC连接器由于受来料本身或电池组装过程等造成的外观不良,如连接器偏移/歪斜、连接器焊接少锡/多锡、连接器塑胶本体破损变形、五金部分变形/缺失、连接器脏污等。这些缺陷可直接导致产品功能性不良,影响产品使用性能,而目前检测方法仍为人工利用简单的CCD投影设备进行主观判断,检测速度慢,易误判,缺乏客观标准。本检测系统可对连接器常见外观缺陷进行检测并标记输出,开发出了支持不同型号切换、参数自由设置的软件系统,后期可根据新产品需求增设不同检测算法。连接器如下图所示:

图 2 电池 FPC 连接器检测系统软件界面及输出结果

技术指标(性能参数):

1、系统检测效率:

(1)电池丝印检测系统:500±50ms/PCS(检测范围包括:丝印插画、丝印文字、丝印色差、丝印位置、二维码扫描、二维码尺寸位置及等级判断)。

(2)电池丝连机器测系统:400±50ms/PCS(检测范围包括:五金缺陷、塑料缺陷、FPC基板破损及露铜、焊接位置检测、划伤检测等)。在线检测效率UPH高达800pcs/h。

2、检测准确率:

(1)FPC连接器严重缺陷检测准确率达到100%,轻微缺陷检测准确率99%;

(2)电池丝印缺陷识别准确率达到98%,其中条码扭曲、歪斜及模糊识别准确率达到100%。

3、检测精度:

系统检测分辨率:丝印检测0.0393mm/pixel,端子检测4.95um/pixel

尺寸测量精度:+/-0.03mm;重复测量精度:0.05mm

市场前景及应用:

项目团队在李兵教授的带领下已掌握了相关核心技术并具备工程化能力,FPC连接器检测部分已经验收并应用生产线检测,电池丝印检测部分性能已经达到企业要求,并在生产线进行了阶段调试。本系统主要可完成以下功能:

1.丝印及条码缺陷检测:

(1)丝印缺陷不良检测 (2)丝印条码等级判断

(3)丝印版本判断 (4)条码尺寸测量

(5)条码位置检测

2.FPC 连接器缺陷检测

(1)五金缺陷检测 (2)塑胶缺陷检测

(3)连接器焊接少锡/多锡缺陷检测 (4)连接器偏移/歪斜检测

(5)连接器脏污检测

技术成熟度:

电池丝印及FPC连接器检测系统已完成开发和验收,并应用企业生产线,代替传统人工检测方式。根据上线结果分析,其具备高可靠性和稳定性。同时,可根据客户具体需求进行定制化设计,并提供产品。

全部评论